In olie- en gasputten duizenden meter diep, poortkleppen zijn als stille bewakers, duurzame warmtegolven van meer dan 200 ° C en extreme druk van 70MPa. Elke vervorming van 0,1 mm van deze stalen componenten kan leiden tot tienduizenden dollars aan verliezen op de putlocatie.

1. Thermodynamische val: hoe temperatuur het lot van metalen hervormt

Wanneer de wellop-temperatuur het kritieke punt van 150 ° C overschrijdt, zullen gewone koolstofstalen poortkleppen worden geconfronteerd met een klifachtige daling van materiaaleigenschappen. Volgens de ASTM E21-standaardtest zal de opbrengststerkte van 25CRMO4-legeringsstaal met 12% vervallen voor elke toename van de temperatuur van 50 ° C, terwijl de thermische expansiecoëfficiënt blijft stijgen met een snelheid van 0,8 x 10^-5/° C. Deze microscopische verandering zal een drievoudige crisis veroorzaken:

Afdichtingsoppervlak kruip: het contactoppervlak tussen de klepstoel en de poortplaat produceert plastic stroom onder continue hoge temperatuur, en de 0,04 mm vlakheid vereist door de API 6D -standaard kan de standaard binnen 48 uur met 300% overschrijden

Stresscorrosiescheuren (SCC): de penetratie-efficiëntie van H2S-medium bij hoge temperatuur neemt 5 keer toe en de intergranulaire corrosiesnelheid bereikt 8-12 keer die van normale temperatuuromstandigheden

Thermische cyclusvermoeidheid: frequente putreparatiewerkzaamheden zorgen ervoor

De lessen van het Alberta Heavy Oil Field in Canada bevestigen dit: 23 Sagd -putgroepen met gewone poortvenstanden hadden na 8 maanden van continue werking 78% klepstamfractuurongevallen, met directe economische verliezen van 19 miljoen dollar.

2. De onzichtbare destructieve kracht van drukpulsatie

Bij diepwaterolie en gasontwikkeling moeten de drukschommelingen die poortkleppen moeten weerstaan om de traditionele cognitie veel te overtreffen. Real-time monitoringgegevens van een diepwaterplatform in de Golf van Mexico toonden aan dat de onderwaterpoortventiel binnen 24 uur tot 1.200 drukschokken ervoer, waarbij de piekdruk 1,8 keer de nominale waarde bereikte. De belangrijkste foutmodi veroorzaakt door deze dynamische belasting zijn onder meer:

Wedge-poortafbuiging: wanneer de tijdelijke druk groter is dan 34,5 mpa, kan de elastische vervorming van de 2-inch poort 0,15 mm bereiken, waardoor de afdichtingsvereisten van API 598 standaard worden vernietigd

Klepholte Waterhamereffect: wanneer de sluitingssnelheid van de klep groter is dan 0,5 m/s, kan de schokgolfdruk worden omgezet uit de kinetische energie van het medium 2,3 keer de werkdruk bereiken

Pakkingssysteem losmaken: PTFE -verpakking vertoont een "geheugeneffect" onder afwisselende druk, en de permanente vervorming van de compressie bereikt 45% na 3.000 cycli

Iii. Doorbraak: fusie en innovatie van materiaalwetenschap en intelligente monitoring

Moderne olie- en gastechniek doorbreekt traditionele beperkingen door drie belangrijke technische paden:

Gradiëntcomposietkleplichaam: plasma-spuittechnologie wordt gebruikt om een CR3C2-NICR/WC-CO-gradiëntcoating te construeren, die het afdichtoppervlak gedurende 82 uur RC-hardheid bij 650 ℃ houdt, draagsnel

Digitale tweelingwaarschuwing: geïmplanteerde glasvezel sensoren bewaken de spanningsverdeling van het kleplichaam in realtime, en het digitale model dat is vastgesteld door FEM -simulatie kan 72 uur van tevoren afdichtingsfalen voorspellen

Faseverandering energieopslagsmering: micro-ingekapselde paraffine is ingebed in de klepstamverpakking, die warmte absorbeert tijdens faseverandering bij hoge temperatuur en de wrijvingscoëfficiënt stabiliseert in het bereik van 0,08-0,12

IV. Technische selectie achter de economische rekening

Door de levenscycluskosten (LCC) van traditionele oplossingen en innovatieve technologieën te vergelijken, kan het worden gevonden dat: hoewel de inkoopkosten van de nieuwe Gate -klep 40% hoger zijn, zijn de uitgebreide voordelen binnen 5 jaar met 2,3 keer toegenomen. Als voorbeeld een diepzee-olieveld met een dagelijkse output van 100.000 vaten als voorbeeld, kan het gebruik van verbeterde poortkleppen:

Verminderde ongeplande downtime met 82%

Verminderde consumptie van de reserveonderdelen met 67%

Verminderd risico op personeelsinterventie met 91%

Geoptimaliseerde koolstofemissie -intensiteit met 39%

Deze technologische upgrade verbetert niet alleen de betrouwbaarheid van de apparatuur, maar verandert ook kwalitatief de veiligheidsmarge van het gehele productiesysteem.

Webmenu

Product zoeken

Taal

Sluit Menu af

nieuws

Nieuwscategorieën

Productcategorieën

RECENTE BERICHTEN

-

Wat zijn de specifieke toepassingsscenario's van kleppen in olievelden?

2024-06-01 -

Kan de schuifafsluiter bij een klapband snel worden gesloten?

2024-06-02 -

Wat zijn de toepassingen van kleppen voor olievelden?

2024-06-10 -

Welkom bij Zhonglin Oil Equipment!

2024-07-08 -

In welke industrieën wordt GATE VALVE veel gebruikt?

2024-09-14

Precisiespel onder hoge temperatuur en hoge druk: het decoderen van de duurzaamheid van poortklepprestaties in olie- en gasproductie

-

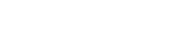

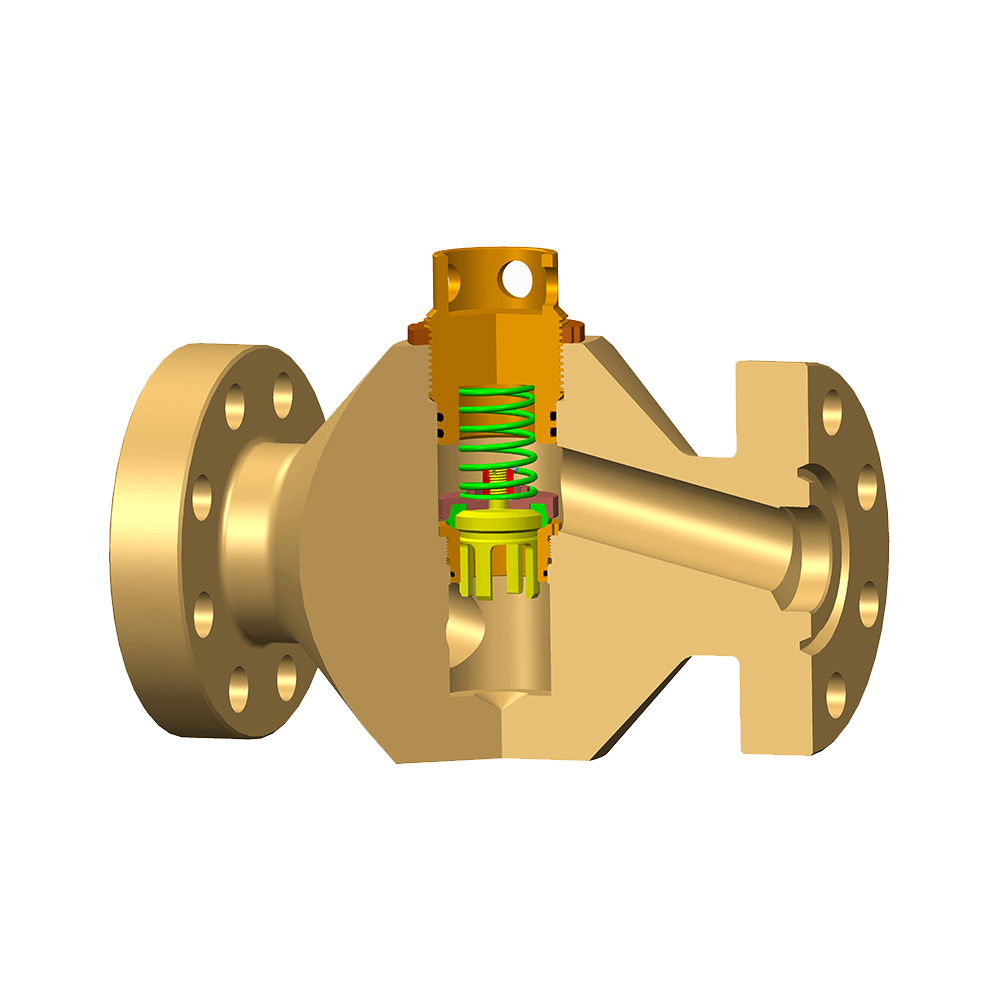

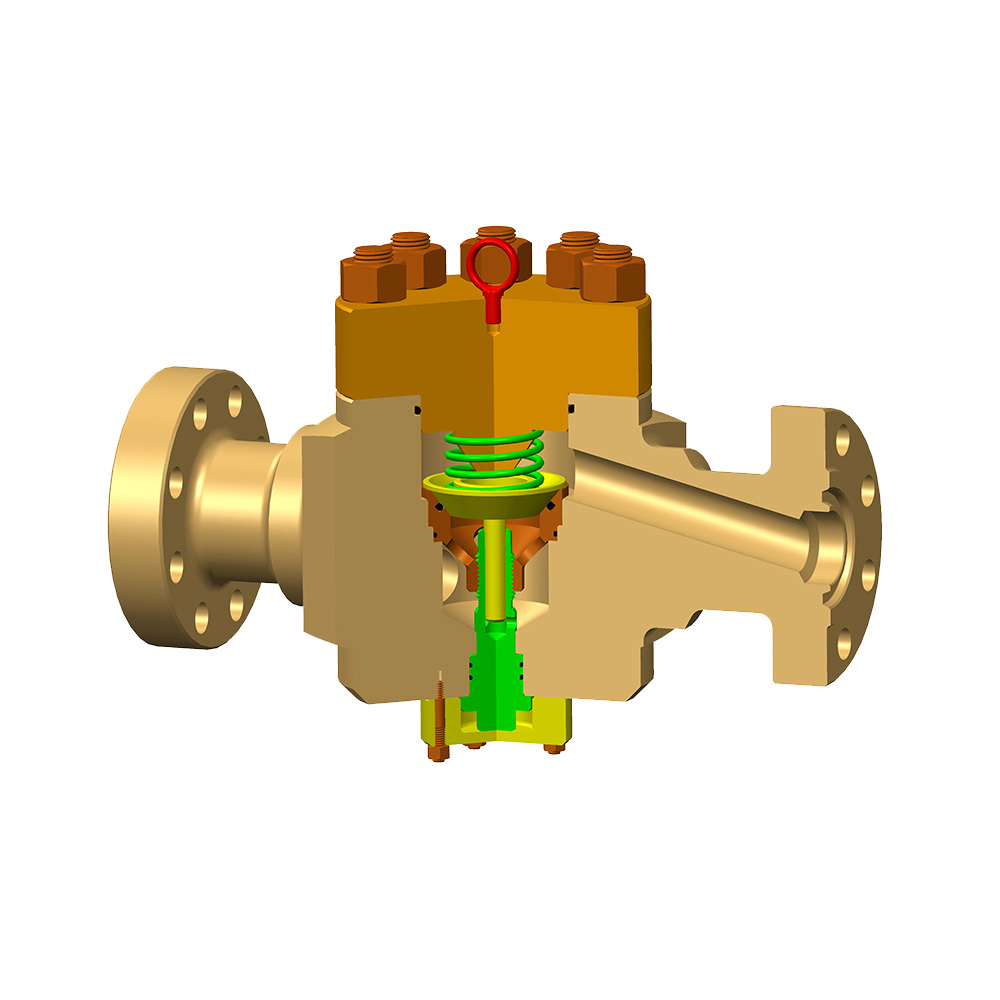

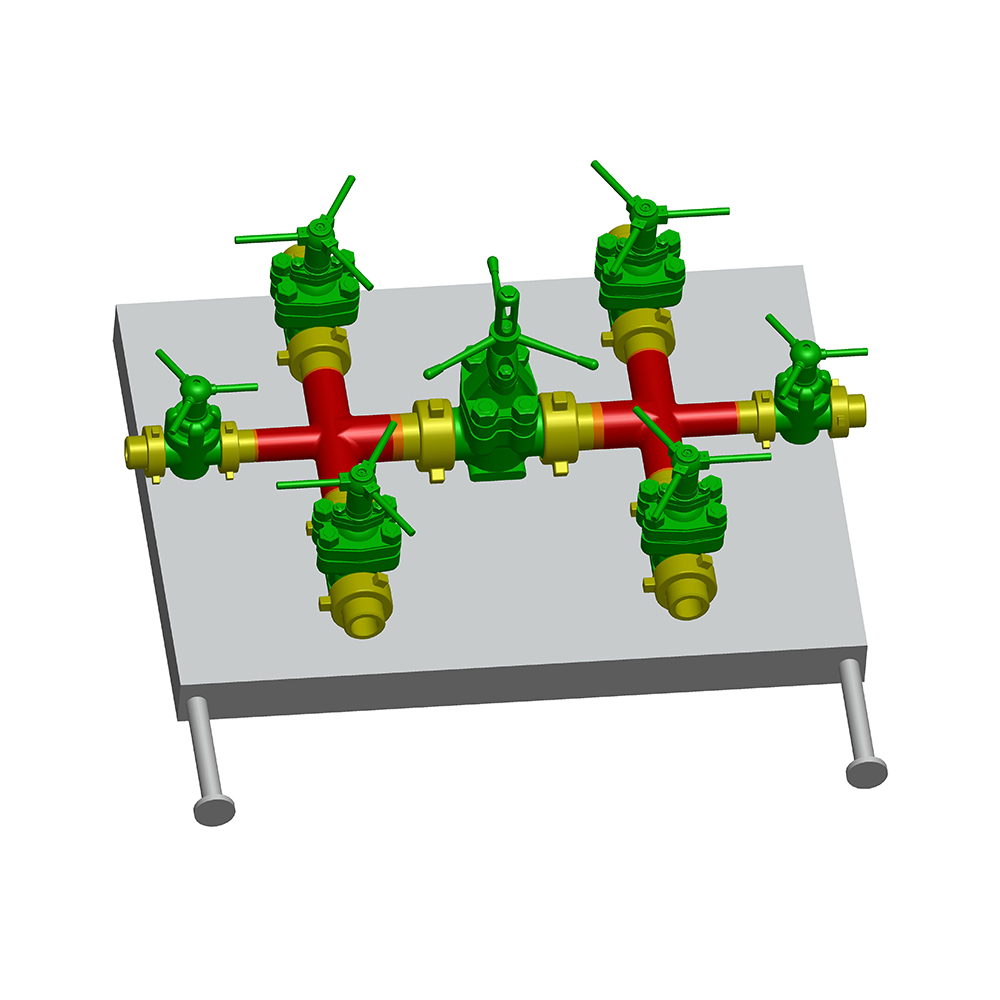

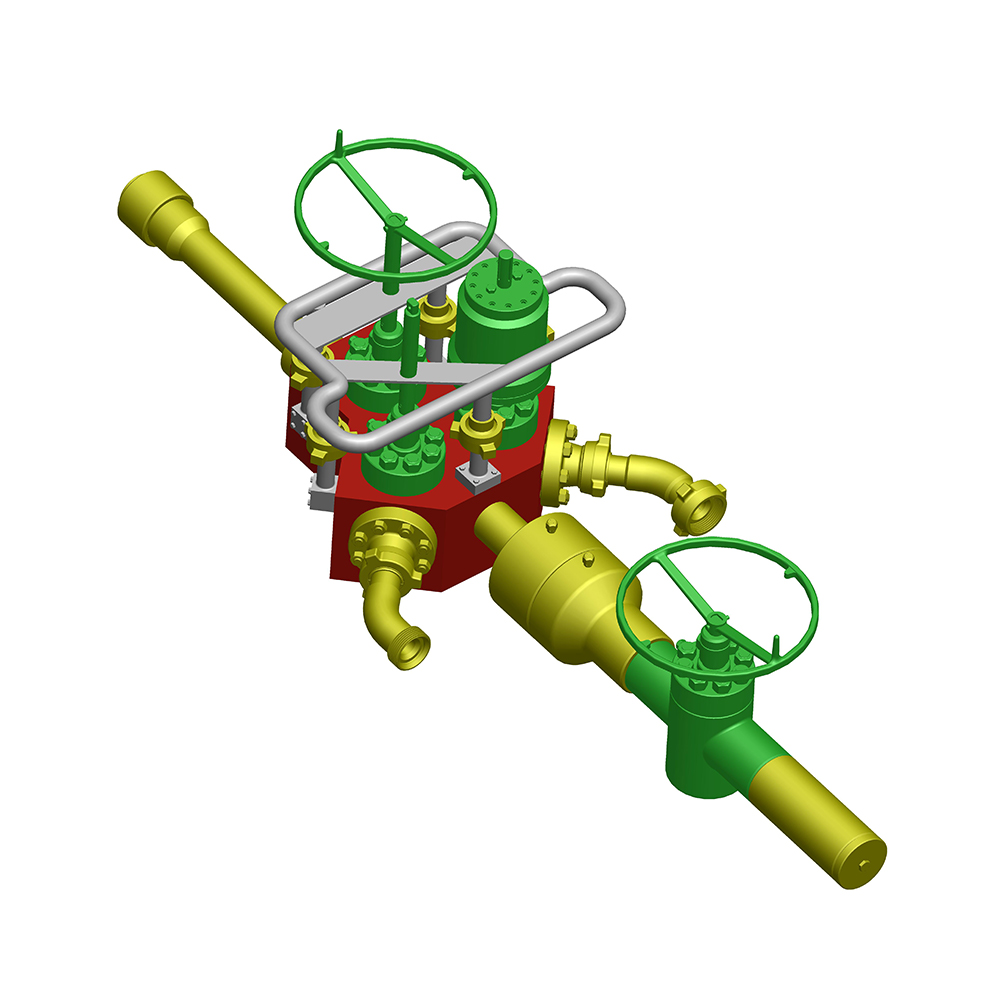

Choke and Kill-spruitstuk kan de druk in de put effectief regelen en kan ook de stroomsnelheid van oliegas en modder of ander medium regelen dat uit de put terugkeert wanneer het wordt gebruikt voo...

Zie details -

Choke and Kill-spruitstuk kan de druk in de put effectief regelen en kan ook de stroomsnelheid van oliegas en modder of ander medium regelen dat uit de put terugkeert wanneer het wordt gebruikt voo...

Zie details -

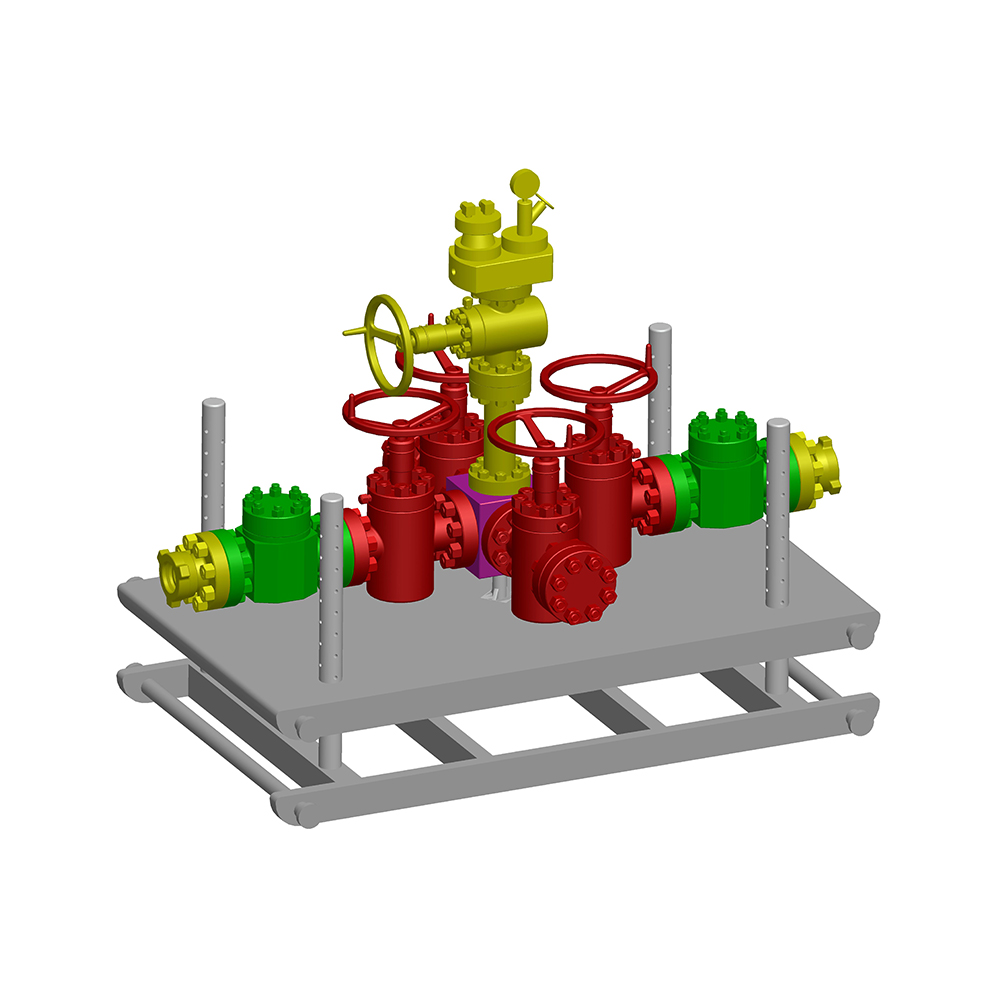

Afmetingen stroomkop: 1-13/16" ~9" Drukwaarde: 5000 psi - 15000 psi Maximale treksterkte: 435.000 tot 1.500.000 Ibs bij 0PSI Boven- en onderunits zijn gekoppeld met een dragende snelkoppel...

Zie details -

Choke and Kill-spruitstuk kan de druk in de put effectief regelen en kan ook de stroomsnelheid van oliegas en modder of ander medium regelen dat uit de put terugkeert wanneer het wordt gebruikt voo...

Zie details

Neem contact op met het Zhonglin-ondersteuningsteam voor eventuele vragen

Menigte:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nieuwe hi-tech industriële ontwikkelingszone Yancheng, Jinagsu Volksrepubliek China