De smoorklep , ook bekend als de gasklep of chokeklep, is een belangrijk besturingsapparaat in de olie- en gasindustrie en andere hogedrukvloeistoffen. De kernfunctie is om de stroming en druk van de vloeistof nauwkeurig te regelen, vooral onder de harde werkomstandigheden van hoge drukverschil, vaste deeltjes of gas-vloeistof meerfase-stroom.

1. De kernfunctie en het doel van de chokeklep

Controle Wellhead -druk: dit is de belangrijkste functie. In het vroege stadium van de olie- en gasputproductie of in hogedrukputten is de onderste gatdruk veel hoger dan de tolerantie van het stroomafwaartse verwerkingssysteem. De smoorklep vermindert de vloeistofdruk tot een veilig werkbereik door een instelbare weerstand (drukval) te creëren om stroomafwaartse pijpleidingen, scheiders en andere apparatuur te beschermen.

Pas de productie aan: door de opening van de klep te wijzigen (gebrekkig gebied), wordt de volumestroom van de olie- en gasput of pijpleiding nauwkeurig geregeld om productietoewijzingsdoelen of testvereisten te bereiken.

Voorkom cavitatie/flits: onder bepaalde werkomstandigheden (zoals plotselinge drukval die leidt tot vloeibare verdamping), kan een goed ontworpen chokeklep (zoals multi-fase smoorspoelen) de drukvalsnelheid verlagen, destructieve cavitatie en erosie van de klep verlagen.

Welwelleveiligheid: Boor-, voltooiings- en putherstelbewerkingen van boren, is de verstelbare chokeklep een belangrijk onderdeel van de Blowout -preventiegroep, die wordt gebruikt om goed dodende bewerkingen te implementeren, putschoppen of uitbarstingen te besturen, en is een van de laatste barrières voor de veiligheid van goed beheersen.

Stroom zekerheid: het regelen van stroom helpt om problemen zoals hydraatvorming, wasafzetting of schaalvergroting te vertragen.

Testen en meting: zorg voor stabiele tegendruk en stroomomstandigheden tijdens productietests of stroommeting.

2. Hoofdsoorten chokekleppen

Volgens hun structuur- en aanpassingsmethode zijn ze voornamelijk verdeeld in twee categorieën:

Vaste chokeklep (vaste choke)

Principe: een niet -beschrijfbaar throttling -element wordt binnen geïnstalleerd (meestal een keramische of carbide -bus met een precieze boorgrootte - bonen).

Functies:

Eenvoudige structuur, duurzaam en relatief lage kosten.

Sterke erosieweerstand (vooral keramische of carbidebussen).

Flow/drukregeling is vastgesteld. Als het moet worden gewijzigd, moet de machine worden gestopt om de throttlingbus te vervangen door verschillende openingen.

Toepassing: voornamelijk gebruikt in situaties waarin langdurige stabiele stroom/druk vereist is, of als een back-up/hulpwerkelement voor verstelbare chokekleppen. Ook vaak gebruikt in testprocessen.

Verstelbare chokeklep (verstelbare / variabele choke)

Principe: de opening (throttling -gebied) tussen de klepkern en de klepstoel wordt continu aangepast door een extern bedieningsmechanisme (handmatig, hydraulisch, pneumatisch of elektrisch) om de stroom en drukval te veranderen.

Kernstructuur (veel voorkomende typen):

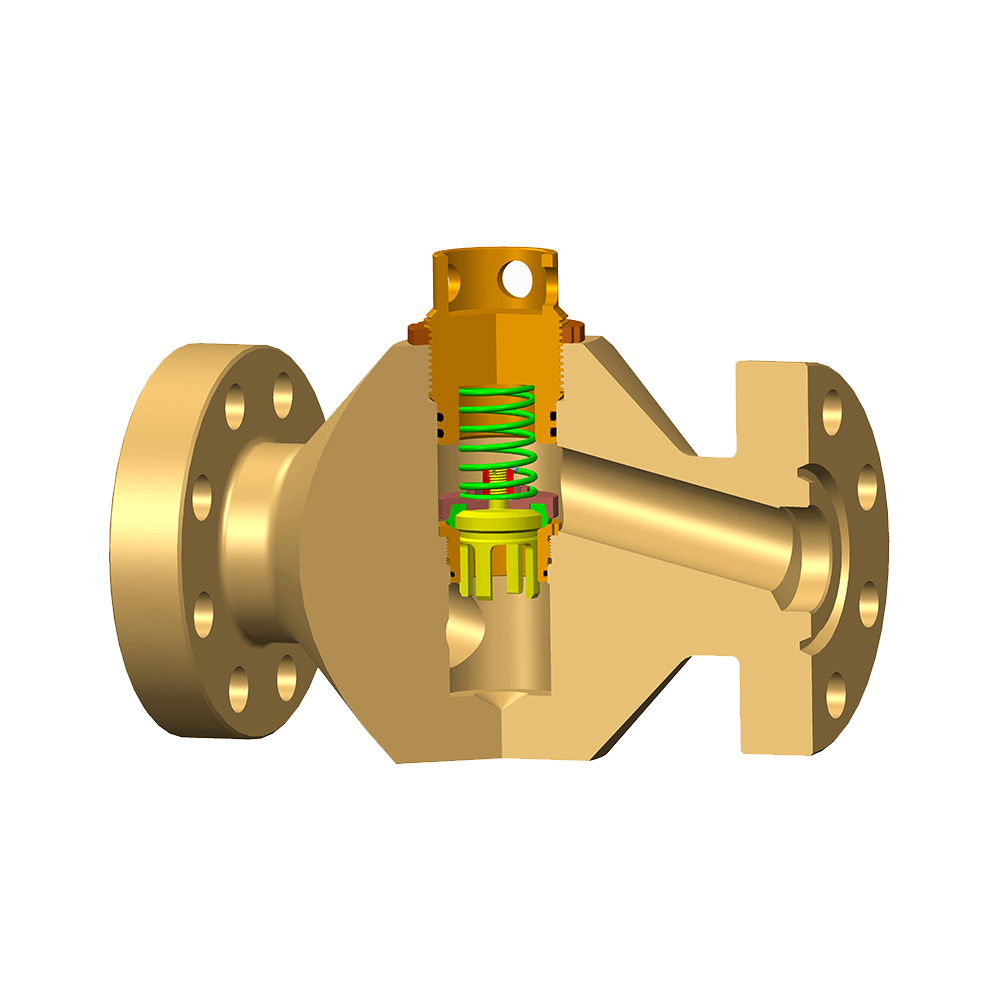

Naaldkleptype: een conische naaldklep (naald) wordt ingebracht in de bijpassende klepstoel (stoel) gat en de axiale beweging van de naaldklep verandert het ringvormige throttling -gebied. Hoge precisie, geschikt voor schone vloeistoffen.

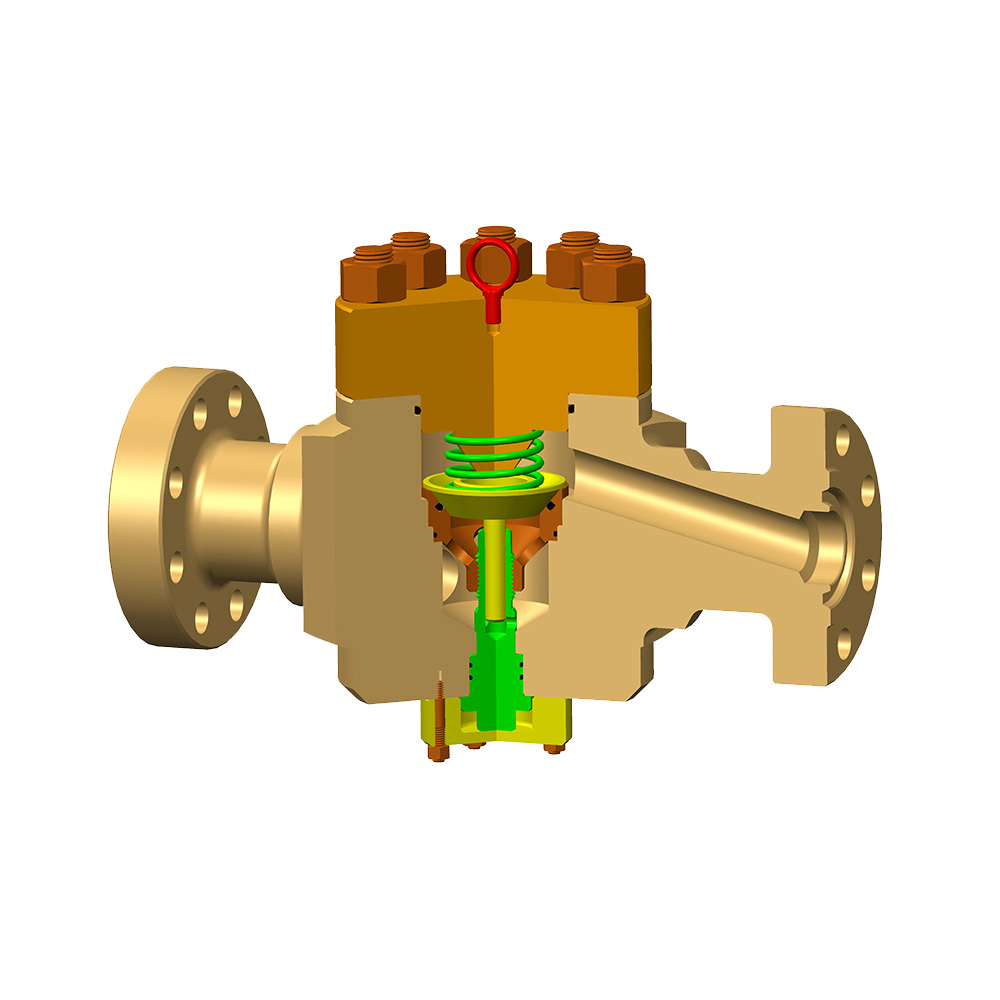

Kooi-type/multi-hole type: de klepkern (type plunjertype of mouwtype) beweegt in een kooi (kooi) met speciale gaten om het stroomgebied te veranderen. Het gatontwerp (grootte, vorm, nummerverdeling) op de kooi kan de stroomkarakteristieken optimaliseren, ruis, cavitatie en erosie verminderen. Het meest gebruikte.

Type poort/messpoort: vergelijkbaar met de poortklep, maar met een speciaal ontworpen snijrand kan deze afsnij- en throttling-functies bieden in slurries die vaste deeltjes bevatten.

Functies:

Het kan de stroom en druk tijdens de werking continu en fijn aanpassen en snel reageren.

Hoge mate van automatisering, eenvoudig te integreren in controlesystemen (zoals SCADA, DCS).

De structuur is relatief complex, de kosten zijn hoog en het is gevoeliger voor slijtage (regelmatig onderhoud is vereist).

Drive -modus:

Handmatig: beheerd door handwiel en versnellingsbak. Eenvoudig en betrouwbaar, goedkope, geschikt voor zeldzame aanpassing of stand -by.

Hydraulisch/pneumatisch: gebruik hydraulische olie of perslucht om de actuator aan te drijven. Zorg voor een sterke stuwkracht, explosiebestendige, geschikt voor afgelegen of harde omgevingen. Het meest gebruikelijk.

Elektrisch: de actuator wordt aangedreven door een motor. Hoge controle-nauwkeurigheid, handige signaaltransmissie, explosiebestendige en betrouwbaarheid moeten worden overwogen.

3. Belangrijkste ontwerpkenmerken en uitdagingen

De Choke -klep werkt onder extreme omstandigheden en het ontwerp moet de volgende uitdagingen aangaan:

Erosiebestendigheid:

Harding van belangrijke componenten: oppervlakteharden van klepkern, klepstoel en kooi (zoals wolfraamcarbide -spuiten, nitridende en oppervlakken van stellietlegering).

Selectie van superhard materialen: keramiek (aluminiumoxide, siliciumcarbide), wolfraamcarbide -legering bussen of componenten.

Optimalisatie van stroomkanaal: leid de vloeistof soepel door het throttling -gebied om turbulentie en directe impact te voorkomen.

Cavitatieweerstand:

Multi-fase drukvermindering: verspreid de totale drukval in meerdere series-verbonden kleine drukvalstadia (multi-fasen throttling-kooi) om te voorkomen dat de enkele puntdruk onder de vloeibare dampdruk daalt.

Cavitatieweerstand Kooi Design: Speciale gatentypen (zoals het labyrinttype) bevorderen de ineenstorting van bubbels in de hoge drukkamer, waardoor de directe impact op het metaaloppervlak wordt verminderd.

Materiaalselectie: harde materialen zijn beter bestand tegen cavitatieschade.

Afdichten:

Metaal-naar-metaal afdichting: de klepkern en de klepstoel zijn gemaakt van harde legering om te zorgen voor betrouwbare afdichting en lange levensduur onder hogedrukverschil. Hoofdafdichttype.

Hulpafdichting: klepsteelpakking (zoals grafiet, PTFE) voorkomt externe lekkage. API 6A -kleppen vereisen strikte afdichtingsniveaus (zoals PR2, PR2F).

Bedrijfskracht en controle:

Evenwichtig ontwerp: verminder het stuwkracht/koppel dat nodig is voor klepwerking (vooral voor differentiële kleppen met een grote diameter).

Selectie van actuator: voldoende stuwkracht om vloeistofkracht en wrijving te overwinnen om nauwkeurige en betrouwbare positionering te garanderen.

4. Typische toepassingsscenario's

Olie- en gasproductie:

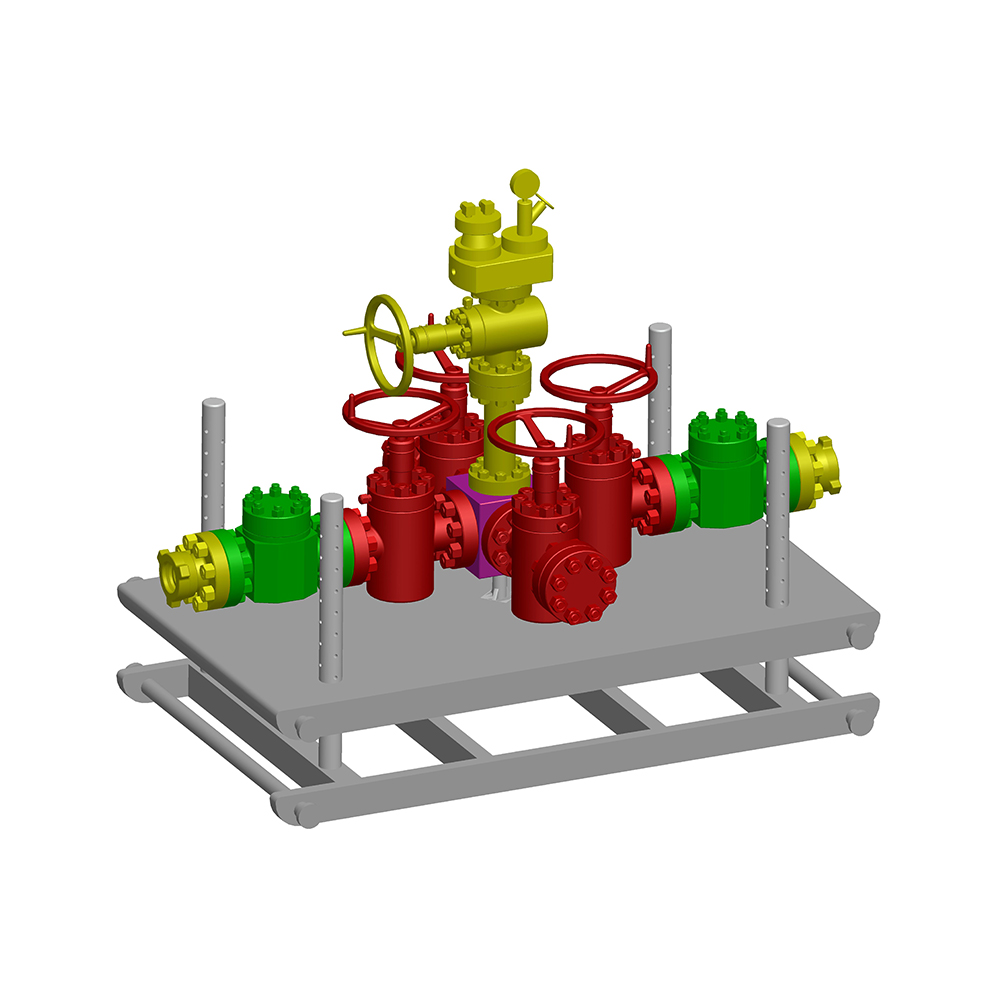

Wellhead Throttling van oliebronnen, gasputten en condensaatgasputten (regelen Wellhead -druk en pas de productie aan).

Testafscheider inlaatdrukregeling.

Waterinjectie/gasinjectie Well stroomregeling.

Gasvolumeregeling in kunstmatige lift (zoals gaslift) systemen.

Boren en voltooiing:

BOP -kerncomponenten, gebruikt voor goed doden en throttling.

Stroom/drukregeling bij boor- en voltooiingsvloeistofcirculatiesystemen (modder).

Stroom- en drukregeling tijdens vormingstests (DST).

Andere industrieën:

Hogedruk stoomsystemen in chemische planten en energiecentrales.

Surry pijpleidingen in mijnen.

Hogedrukwaterstraalsystemen.

5. Belangrijkste overwegingen voor selectie

Het kiezen van de rechter chokeklep is cruciaal en vereist evaluatie van:

Vloeistofeigenschappen: olie, gas, water, multiphase -stroming, zandgehalte, H₂S/Co₂ -gehalte (materiaalvereisten), temperatuur, viscositeit.

Bedrijfsparameters:

Stroomopwaartse druk (P1)

Stroomafwaartse druk (P2)

Verwachte drukval (Δp = p1 - p2) - de meest kritische parameter

Maximale/minimale stroom (Q)

Vloeibare temperatuur

Functionele vereisten: is het hoofddoel om druk, stroming of beide te regelen? Is frequente aanpassing vereist? Is automatische controle vereist?

Grootte- en verbindingsmethode: pijpleidinggrootte (NPS/DN), drukniveau (zoals ANSI -klasse, PN), flensstandaard (ASME, API, DIN) of kontlassenaansluiting.

Materiaalkwaliteit: Kleplichaam en trimmaterialen moeten voldoen aan druk-, temperatuur-, corrosie- en erosiebestendingsvereisten. Focus op de klepkern, klepstoel, kooi/busmateriaal (zoals 316SS, duplex staal, 625 legering, wolfraamcarbide, keramiek). Volg NACE MR0175/ISO 15156 (Sour Service).

Actuatiemodus: handmatig, hydraulisch, pneumatisch, elektrisch? Hoeveel stuwkracht/koppel is vereist? Is positie feedback vereist?

Normen en specificaties: het is cruciaal om de industrienormen te volgen:

API 6A: Wellhead en Christmas Tree Equipment Specificaties - De meest kernstandaard voor stroomopwaartse olie en gas, bedekkende drukniveaus, materialen, ontwerp, testen en documentatie -eisen (zoals PSL, PR -niveau).

API 14C/ISO 10418: Offshore platformveiligheidssysteemanalyse, ontwerp en installatie.

API 6D/ISO 14313: Pijplijnklepspecificaties.

ASME B16.34: Klepflenzen, draden en lassendelen.

NACE MR0175/ISO 15156: Petroleum- en aardgasindustrie - Materialen voor H₂S -bevattende omgevingen in olie- en gasproductie.

6. Belangrijke punten voor bediening en onderhoud

Bediening:

Pas langzaam aan: vermijd plotselinge veranderingen in stroming/druk die schokken voor het systeem kunnen veroorzaken.

Vermijd kleine opening: extreem kleine opening verhoogt het risico op erosie en cavitatie. Begrijp de minimale aanbevolen opening van de klep.

Monitoringparameters: let goed op stroomopwaartse en stroomafwaartse druk, temperatuur, stroomveranderingen en abnormale ruis/trillingen.

Onderhoud:

Regelmatige inspectie:

Externe lekkage (stengelverpakking, flensaansluiting).

Of de actuator soepel werkt.

Of de manometer en de positie -indicator normaal zijn.

Preventief onderhoud:

Inspecteer/vervang de klepkern, klepstoel, kooi/bus en andere dragende onderdelen volgens de aanbevolen cyclus van de fabrikant.

Smeer bewegende delen.

Inspecteer/vervang de klepsteelpakking.

Reserveonderdelen: Reserve sleutel dragende onderdelen (vooral reservehandkleppen voor vaste chokekleppen).